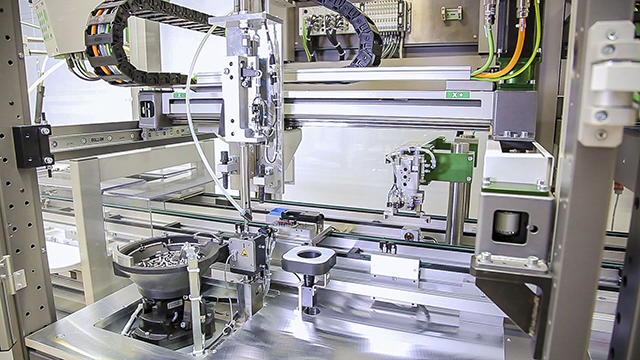

Effizienz ist seit jeher ein wichtiger Faktor für die Wirtschaftlichkeit von Montageanlagen. © DEPRAG SCHULZ GMBH u. CO

Effizienz ist seit jeher ein wichtiger Faktor für die Wirtschaftlichkeit von Montageanlagen. © DEPRAG SCHULZ GMBH u. CO

Wenn Schmutzpartikel zum produktionsbedrohenden Risiko werden

Trotz enormer Leistungssteigerung ist das Grundprinzip für manuelle Montagearbeiten im Wesentlichen seit den Anfängen der Industrialisierung erhalten geblieben. Erst die zunehmende Automatisierung und die Digitalisierung haben die Produktmontage revolutionär beeinflusst. Vollautomatische Anlagen werden heute dank intelligenter, Industrie-4.0-fähiger Hard- und Softwarekomponenten ferngesteuert betrieben und sind mit korrelierenden Systemen, etwa aus der Zuführtechnik, vernetzt.

Das Jahr 1908 war sowohl für den motorisierten Personenverkehr wie auch für die industrielle Montage eines der historisch bedeutendsten Jahre. So brachte die Ford Motor Company damals mit dem „Modell T“ erstmals ein Automobil auf den Markt, welches in großen Stückzahlen zu einem bezahlbaren Preis gefertigt werden konnte. Damit war nicht nur das Zeitalter des massentauglichen Individualverkehrs angebrochen, sondern durch die erstmalige Fließbandmontage wurde auch der Startschuss für die industrielle Serienproduktion im Automobilbau gegeben. Durch die voranschreitende Rationalisierung – unter anderem in Form hochgradiger Arbeitsteilung – wurde die Montage zunehmend effizient genug, um später bereits bis zu 9.000 Autos täglich zu produzieren.

Doch trotz einer enormen Leistungssteigerung sei das Grundprinzip für manuelle Montagearbeiten im Wesentlichen erhalten geblieben, erläutert Thomas Lederer, Anwendungsexperte für Schraubtechnik und Automation bei der DEPRAG SCHULZ GMBH u. CO. Erst die zunehmende Automatisierung und die Digitalisierung hätten die Produktmontage schließlich revolutionär beeinflusst. Vollautomatische Anlagen würden inzwischen – dank intelligenter, Industrie-4.0-fähiger Hard- und Softwarekomponenten – vielfach ferngesteuert betrieben und seien mit korrelierenden Systemen, etwa aus der Zuführtechnik, vernetzt. So werde heute ein Bauteil in die Montageanlage befördert und positioniert, während gleichzeitig bereits Verbindungselemente wie Schrauben oder Muttern lagerichtig sortiert, vereinzelt und direkt in das Schraubwerkzeug eingespeist würden – „und das alles in nur wenigen Augenblicken“. Relevanzänderungen von aktuellen und zukünftigen Einflussfaktoren oder immer neue Anforderungen würden die Branche aber unaufhörlich zu weiterem Fortschritt zwingen.

Milliarden Transistoren auf kleinster Fläche

Einer dieser mittlerweile höchst relevanten Gesichtspunkte sei die voranschreitende Miniaturisierung. Moderne Prozessoren mit wenigen Quadratmillimetern Größe würden aktuell mit mehreren Milliarden Transistoren bestückt. Bei solch kleinen Strukturen im Nanometerbereich seien aber die meisten Schmutzpartikel vergleichsweise riesig und könnten, je nach Anwendung, eine bedeutende Gefahr darstellen, so Lederer. Zum Beispiel könnten bei elektronischen Baugruppen bereits kleinste, leitfähige Partikel zu Kurzschlüssen führen. Der Einsatz neuer, leistungsstärkerer Materialien verstärke diesen Effekt dem Fachmann zufolge zusätzlich, da ausgerechnet die Partikel von Werkstoffen, wie beispielsweise kohlefaserverstärkten Kunststoffen, leitfähig seien. „Unter anderem deshalb nimmt die Bedeutung der technischen Sauberkeit im Zuge der Miniaturisierung zu.“

Daher hat DEPRAG für die Anforderungen der technischen Sauberkeit in der Zuführtechnik das durchgängige CleanFeed-Konzept mit spezifischen Komponenten entwickelt. Es besteht unter anderem aus Elementen zur abriebarmen Teilezuführung, um die Entstehung schädlicher Partikel bereits von vornherein zu minimieren. Abriebarme Hubschienenförderer sortieren, vereinzeln und befördern die Verbindungselemente beispielsweise besonders schonend. Dabei ermittelt das Gerät die Anzahl der notwendigen Hubbewegungen dank Sensorsteuerung automatisch, da jede überflüssige Hubbewegung auch unerwünschten Abrieb verursachen kann. Darüber hinaus helfen Bandbunker dabei, die Anzahl der Verbindungselemente im Zuführsystem stets niedrig zu halten, da weniger Schrauben auch weniger Verunreinigungen erzeugen.

Da die Partikelentstehung trotzdem nicht ausgeschlossen werden kann, sind Absaugsysteme eine effektive Möglichkeit, um Sauberraumbedingungen zu erreichen. Der Particle Killer von DEPRAG saugt Schmutzpartikel bereits vor der Verschraubung gezielt ab und schleust diese über einen Filter aus. Das SFM-V Vakuumschraubmodul saugt den Restschmutz direkt beim Zustellen des Schraubers über zusätzliche Vakuumquellen ab.

Neben Hardwareanpassungen wird die Partikelkontamination außerdem mittels intelligenter Steuerungsanpassungen – wie etwa einer Drehzahlverringerung während der Klingeneinführung in den Schraubenkopf – reduziert, was gleichzeitig in einer effizienteren Werkzeugbelastung resultiert.

Steuerung mit Intelligenz ausstatten

„Über die gesamte Wertschöpfungskette hinweg war Effizienz seit jeher ein wichtiger Faktor für die Wirtschaftlichkeit von Montageanlagen.“ Daher bietet das Unternehmen mit dem Vibrationswendelförderer eacy feed ein besonders effizientes Antriebskonzept. Steuerung und Antrieb dieses verbrauchsarmen Förderers basieren auf einer Stromversorgung mit 24 V/DC, dies ist ausreichend, um mittels Schwingmagneten den Fördertopf in seine periodische Schwingbewegung zu setzen und dabei eine Energieeinsparung von rund 80 Prozent zu erreichen. Durch den Einsatz eines Weitspannungsnetzteils kann das Gerät weltweit ohne Umrüstung verwendet werden. Die intelligente Steuerung PFC100 ermöglicht darüber hinaus individuelle Einstellungen ohne zeitaufwendige mechanische Eingriffe. „Wenn die Montage bis zu einem möglichst hohen Grad automatisiert werden soll, die Stückzahl jedoch keine vollautomatische Zuführung rechtfertigt, bieten sich Schraubengeber als günstige, kompakte und schnell implementierbare Lösung an. Schraubengeber lassen sich mit wenigen Griffen auf die benötigte Schraubengröße umrüsten, fördern besonders schonend, sind handgeführt und stationär einsetzbar und können dank der integrierten Steuerung völlig autark betrieben werden.“

Das globale Marktgeschehen sei heute dynamischer denn je, so Lederer. „Neue Produkte kommen in immer kürzeren Abständen auf den Markt, oder die kapazitive Zukunft von Produkten ist nicht eindeutig planbar.“ So sind etwa im Bereich der E-Mobilität mangelnde Erfahrungswerte und Unsicherheiten in der Stückzahlplanung allgegenwärtig. Dieser Umstand fordert möglichst flexible Lösungen mit geringer Reaktionszeit, wie es beispielsweise in hybriden Montagesystemen durch die Verkettung von manuellen und automatisierten Prozessen der Fall ist. So kann die Produktion durch die Implementierung von intelligenten Handarbeitsplätzen nach Bedarf erweitert werden, ohne an Prozesssicherheit einzubüßen. Der Werker wird dabei Schritt für Schritt durch die Schraubaufgabe geführt. Dank der Sensortechnik aktiviert das System für jede Schraubposition die richtigen Parameter, gibt Verbindungselemente frei, weist auf bevorstehende Aufgaben hin und wertet die Ergebnisse aus.

Per Pick-and-Place-Verfahren greift der Werker schließlich die Verbindungselemente und bekommt punktgenau vorgegeben, an welcher Stelle geschraubt werden muss. Damit bleibt die Montage flexibel und dennoch prozesssicher. Eine der größten Herausforderungen von hybriden Montagesystemen ist „die Kopplung von Mensch und Maschine“, die nicht konstant in gleicher Geschwindigkeit arbeiten. Die Lösung hierfür sind Pufferzonen, etwa durch intelligente Linearförderer. Mit ihnen können größere Distanzen überbrückt, der Teilestrom kann gesteuert werden. Je nach Bedarf stellen die Förderer Teilepuffer bereit, oder sie ziehen den Teilestrom funktional auseinander. Als weitere Maßnahme für höchste Flexibilität bietet sich die Nutzung modularer Anlagenkonzepte mit standardisierten Komponenten an.

Fremdkörper aus Prozesswasser entfernen

In zahlreichen industriellen Prozessen wird Wasser zur Herstellung von Produkten, für Reinigungszwecke oder als Hilfsmedium für Heiz- oder Kühlprozesse eingesetzt. Bei Kontakt mit Leitungssystemen, Prozessmedien oder auch der Luft verschmutzt dieses Wasser allerdings sukzessive, sodass es gereinigt werden muss. Mit den Siebfiltern der Serie WF300 bietet SMC Deutschland eine einfache Möglichkeit, Fremdkörper effizient aus dem Prozesswasser zu entfernen. Vier unterschiedliche und austauschbare Filtereinsätze erlauben es den Anwendern, den erwünschten Reinigungsgrad flexibel einzustellen. Die Filtereinsätze mit 100, 70, 50 und 25 Maschen pro Zoll bestehen laut dem Hersteller aus rostfreiem Stahl und sind besonders langlebig. Zudem können sie im Handumdrehen gewechselt und nach ihrer Reinigung über viele Zyklen wiederverwendet werden. Die permanente Reinigung des Prozesswassers schont die nachgeschalteten Anlagenelemente und macht die Prozesse weniger störanfällig.

Die Siebfilter der Serie sind aus Bronzeguss und Messing gefertigt und werden in den drei Anschlussgrößen 1/4, 3/8, und 1/2 Zoll angeboten. Freigegeben für Umgebungs- und Medientemperaturen von fünf bis 80 Grad Celsius sind sie bis zu einem maximalen Betriebsdruck von 1,18 MPa einsetzbar. Die Siebfilter sind somit perfekte Helfer, wenn es darum geht, Fremdkörper in Prozesswasserleitungen zu beseitigen.

„Klassischerweise sind das die Kühlwasserkreisläufe von Werkzeugmaschinen, Schweißzangen, Vakuumkammern oder Gussformen“, erklärt Sandra Spreuer, Product Management SMC Deutschland. „Wir wissen aber auch, dass sie zum Beispiel in der Druckindustrie eingesetzt werden, um die Qualität des Sprühwassers zu verbessern, mit dem das Papier befeuchtet wird. Auch hier tragen die Siebfilter dazu bei, die Anlagenteile zu schonen, deren Lebensdauer zu verlängern und gleichzeitig das Risiko von Funktionsausfällen zu senken.“ (TM)

www.deprag.com

www.smc.eu

INTERVIEW

Stolpersteine bei Planung und Umsetzung

Smartphones, Autos oder Computer: Die Produktlebenszyklen werden immer kürzer. Trotzdem benötigt jedes neue Produkt auch das zugehörige Produktionsequipment, welches ebenfalls umso schneller geplant und realisiert werden muss, wie beispielsweise die Montageanlage inklusive Zuführtechnik. Thomas Lederer, Anwendungsexperte für Schraubtechnik und Automation bei DEPRAG, erläutert im Kurzinterview, worauf dabei geachtet werden muss.

Wie erfolgt eine Zuführbarkeitsanalyse unter Betrachtung aller Eventualitäten?

Die zentrale Frage lautet: Ist eine automatische Zuführung der Schrauben über Schlauch möglich? Und wenn nicht, kann eventuell durch eine einfache Änderung der Schraubengeometrie eine Zuführung über Schlauch dennoch realisiert werden? Eine Möglichkeit, die Zuführführbarkeit über Schlauch zu prüfen, bietet eine Näherungsformel. Anhand dieser lässt sich die Zuführbarkeit vorab ermitteln. In der Formel wird das Verhältnis Schraubenlänge zu Schraubenkopfdurchmesser ermittelt und daraus der mögliche Winkel einer Schrägstellung des Verbindungselements im Zuführschlauch berechnet. Ist das Winkelergebnis grenzwertig, kommen unsere Spezialisten ins Spiel. Anhand eines Schraubenmaßblatts besteht die Möglichkeit, die tatsächliche Schrägstellung der Schraube im passenden Zuführschlauch mittels CAD-Prüfung festzustellen. Bei einem negativen Ergebnis kann oft durch kleine Änderungen der Schraubengeometrie, wie Reduzieren des Kopfdurchmessers oder Verlängern des Schraubenschafts, eine Zuführbarkeit erreicht werden. Sollte eine Änderung der Schraubenabmessungen nicht möglich sein, bietet sich das Pick-and-Place-Verfahren an. Mit dieser Zuführtechnik wird das Verbindungselement in eine klar definierte Position gebracht und steht somit zur Abholung durch das Schraubwerkzeug mittels Vakuum, Greifsystem oder Magnetismus zielgerichtet bereit. Außerdem erlaubt diese Zuführtechnik über Pick-and-Place auch die Bereitstellung anderer Teile, wie zum Beispiel O-Ringe oder Etiketten.

Welche Lösungen gibt es für Extremfälle, wie etwa sehr tiefe Schraubstellen?

Die ausschlaggebenden Kriterien für die Schraubenaufnahme sind die verfügbaren Platzverhältnisse am Bauteil. Die Schnabelhülse benötigt Platz zum Öffnen der Schnabelbacken, die Kugelhülse wiederum eine Zentriermöglichkeit im Bereich der Schraubstelle, um eine stabile Position für die Verschraubung zu gewährleisten. Die Art der Schraubenaufnahme wird erst nach ausgiebiger Analyse festgelegt, um die optimale Lösung für höchste Prozesssicherheit und ergonomisches Arbeiten zu ermitteln. Liegt beispielsweise eine tief liegende Schraubstelle vor und die Schraube muss durch eine Senkung geführt werden, kann es passieren, dass die Schraube in die Bohrung fällt und das Kernloch nicht trifft. Sie stellt sich dabei schräg und blockiert damit den Gesamtprozess. Um dieses von uns als freier Fall bezeichnete Problem zu verhindern, setzen wir das DEPRAG Feed Module ein. Durch vakuumbasierte Schraubenaufnahme, einen entsprechenden Zustellhub und ein geführtes Vakuumröhrchen wird die Schraube bis zur Verarbeitung in die vertiefte Schraubstelle gebracht.