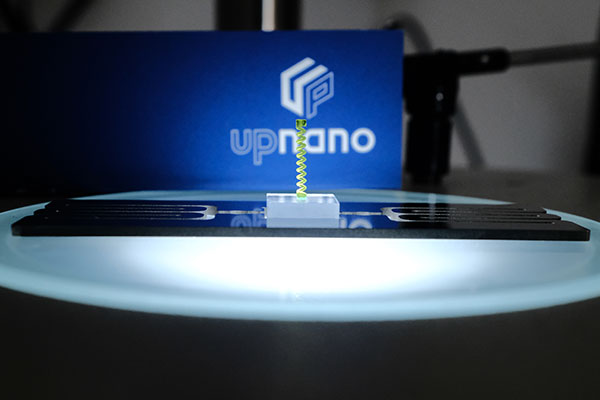

Mit dem 3D-Drucker NanoOne lassen sich kleinste Objekte, wie etwa diese nur 10 mm hohe Sprungfeder, um bis zu 100 Mal schneller drucken als mit vergleichbaren Geräten. © UpNano GmbH

Mit dem 3D-Drucker NanoOne lassen sich kleinste Objekte, wie etwa diese nur 10 mm hohe Sprungfeder, um bis zu 100 Mal schneller drucken als mit vergleichbaren Geräten. © UpNano GmbH

TU Wien und UpNano liefern Hochtechnologie für Medizinforschung.

Im Rahmen des Projekts Additive Manufacturing for Medical Research (M3dRES) wurde im Oktober der erste ultraschnelle Nano-3D-Drucker NanoOne an der Medizinischen Universität Wien installiert und erfolgreich in Betrieb genommen. Die Technologie für den Drucker stammt aus Österreich und wurde von Wissenschaftlern der TU Wien gemeinsam mit UpNano, einem Spin-off-Unternehmen dieser Universität, entwickelt. Sie setzt völlig neue Maßstäbe im hochauflösenden 3D-Druck.

Neue Dimension im Nano-3D-Druck

„NanoOne ist das einzige 3D-Drucksystem, mit dem wir unsere hochkomplexen Testkörper im Submikrometer-Bereich mit dieser Geschwindigkeit herstellen können“, erklärte Francesco Moscato, Leiter von M3dRES, nach der Inbetriebnahme des Systems. Mit dem Drucker wird das Center for Medical Physics and Biomedical Engineering der Medizinischen Universität Wien alle forschenden Abteilungen mit Bauteilen im Mikro- und Mesomaßstab beliefern. Ein Projekt etwa befasst sich mit Oberflächen, die eine Besiedelung mit Bakterien verhindern und somit den Einsatz von Antibiotika reduzieren sollen.

Peter Gruber, Technologiechef und Gründer von UpNano, verdeutlicht die Präzision von NanoOne: „Mit unserem Drucker können wir ein komplex modelliertes Schloss mit einer Gesamtgröße von nur 0,2 Millimetern auf die Spitze eines Bleistifts drucken. Das Schloss enthält alle strukturellen Details, bis hin zu tragenden Säulen mit einem Durchmesser von weniger als einem Tausendstelmillimeter.“ Mit dem Projekt „Castle on a Pencil Tip“ hatte UpNano bereits 2017 die Wiki Science Competition gewonnen.

Klein, schnell, leistungsstark

Moderne Forschung benötigt immer kleinere und präzisere Bauteile, die mit herkömmlichen Produktionstechnologien kaum effizient erzeugt werden können. Um die Präzision zu erhöhen, setzt UpNano auf sogenannte 2-Photonen-Polymerisation (2PP). Dabei härtet ein Ultrakurzpuls-Laser Photopolymere an jedem beliebigen Punkt im Raum aus. Auf diese Weise lassen sich mit NanoOne Strukturen im Größenbereich von 100 Nanometer bis 10 Millimeter drucken.

Hinzu kommt, dass UpNano die Druckgeschwindigkeit der 2PP-3D-Drucktechnologie mit dem serienreifen NanoOne auf bis zu 20 mm3/h erhöhen konnte und damit die Herstellung von Mikrobauteilen erstmals auf eine wirtschaftliche Basis stellte. Gleichzeitig wurde das Gerät so optimiert, dass es als Tischgerät im Labor eingesetzt werden kann. An NanoOne kann außerdem ein Inkubator angeschlossen werden, sodass auch Biomaterialien und Mischungen aus Polymeren und lebenden Zellen direkt gedruckt werden können.

Das Ziel des von der Medizinischen Universität Wien geleiteten M3dRES-Projekts ist es, eine Infrastruktur zu schaffen, welche die Vorteile von 3D-Druck (z. B. für die Herstellung von „maßgeschneiderten“ medizinischen Geräten, für die medizinische Bildgebung und Diagnostik sowie für Tissue Engineering und regenerative Medizin) in engster Zusammenarbeit mit medizinischen Einrichtungen vorantreibt. Zudem soll bestehendes Know-how in Österreich in Richtung medizinischer Anwendungen von 3D-Druck vertieft werden. Innerhalb des Projekts sind Geräte für verschiedene Materialien und Baugrößen (Polymer-, Metall-, Keramik-, Nano- und Bio-Drucker) sowie Software für die Erfassung medizinischer Bilddaten und die Gestaltung technischer Konstruktionen verfügbar. Das Projekt wird von der österreichischen Forschungsförderungsgesellschaft (FFG) unterstützt.

UpNano wurde 2018 als Spin-off der TU Wien gegründet und hat sich auf die Entwicklung, Produktion und den Vertrieb von ultraschnellen, hochauflösenden 3D-Druckern spezialisiert. Mit dem serienreifen Modell NanoOne etabliert das junge Hightech-Unternehmen aus Wien eine neue Generation an Nano-Druckern zur Herstellung von Prototypen und Kleinserien von Mikrobauteilen. Darüber hinaus entwickelt UpNano eine eigene benutzerfreundliche Anwendungssoftware sowie Druckmaterialien für optimale Druckergebnisse. In Zukunft soll die Technologie weiterentwickelt werden und auch eine industrielle Serienfertigung von Kleinstbauteilen möglich machen. Bei der #glaubandich CHALLENGE der Erste Bank wurde UpNano im April 2019 von einer hochrangigen Jury als „Start-up des Jahres“ prämiert. (TM)

www.upnano.at

INFO-BOX

Perfekter 3D-Druck von Metallteilen

Forscher der Eidgenössischen Technischen Hochschule Lausanne (EPFL) haben ein neues Verfahren entwickelt, mit dem sich beim 3D-Druck Fehlerfreiheit garantieren lässt. Sollten doch Fehlstellen auftreten, heilen sie in einem zusätzlichen Prozessschritt aus. Alle paar Schichten werden die oberen Lagen des wachsenden Bauteils von einem zweiten Laser erhitzt, der die Macken beseitigt.

Das Verfahren hat ein Team um Roland Logé vom Labor für Thermomechanische Metallurgie der EPFL-Ingenieurschule entwickelt. Additive Fertigung, wie der 3D-Druck auch genannt wird, bedeutet Aufbau eines komplexen Bauteils Schicht für Schicht. Abfälle gibt es dabei nicht, im Gegensatz zur subtraktiven Fertigung, bei der das Bauteil durch Fräsen, Schleifen, Bohren und andere Verfahren aus einem massiven Metallblock entsteht.

Ausgangsmaterial bei der Additiven Fertigung ist ein oft nanofeines Pulver aus der Legierung, aus der das Bauteil gefertigt wird. Der Prozess beginnt mit einer dünnen, gleichmäßigen Schicht auf einer Unterlage. Diese wird von einem Laserstrahl an den Stellen kurzzeitig verflüssigt, die erhalten bleiben sollen. Dann wird das Pulver weggefegt oder geblasen und neues auf die Grundform gestreut. Der Schmelzprozess wiederholt sich, bis das Bauteil seine Endform erreicht hat.

Die Fehlerfreiheit von Bauteilen, die zwischendurch immer mal wieder per Laser erhitzt werden, sorgt nicht nur für eine extrem hohe Festigkeit, sondern auch für eine beispiellose Hitze- und Korrosionsbeständigkeit. In einer auf Nickel basierenden Superlegierung, wie sie für die Herstellung von Turbinenbauteilen für die Stromerzeugung und Luftfahrt genutzt wird, haben die Forscher nachgewiesen, dass durch die Zwischenerhitzung, Laserschockstrahlung genannt, 95 Prozent aller Fehler eliminiert werden konnten.

Das Verfahren wird normalerweise für die Behandlung von Oberflächen verwendet. „In unserem Fall wirkt es auch in der Tiefe“, sagt Logé. Er will den neuartigen 3D-Druck jetzt auch mit anderen Legierungen testen, um auch diese zu verbessern. Er rechnet mit positiven Überraschungen. „Wir können das Potenzial des Verfahrens noch gar nicht überblicken.“

www.epfl.ch