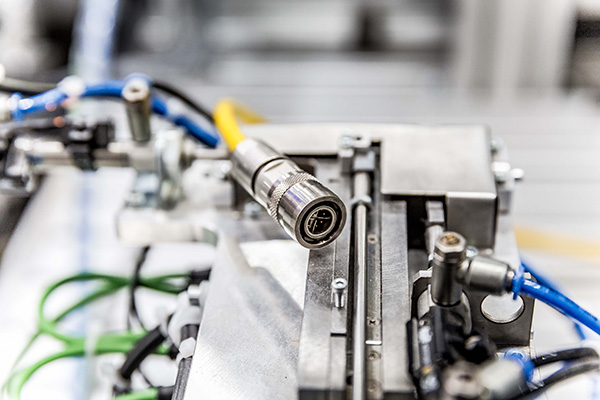

HARTING M12 X-Codiert ist eine typische hochperformante Datenschnittstelle im Maschinen- und Anlagenbau. © HARTING

HARTING M12 X-Codiert ist eine typische hochperformante Datenschnittstelle im Maschinen- und Anlagenbau. © HARTING

Maschinen- und Anlagenbauer, die den Weg der Digitalisierung und des IIoT einschlagen, sind sich oft nicht sicher, wie sie es angehen sollen ...

... Dieser Beitrag bilanziert Erfahrungen von Maschinenbaukunden der HARTING Technologiegruppe und zeigt, wie dieses Thema bewältigt werden kann.

Das Thema Digitalisierung bzw. Industrial Internet of Things (IIoT) von Produktionssystemen ist omnipräsent – in den allgemein berichtenden Medien ebenso wie in den Fachmedien. Immer neue Schlagworte werden dabei ins Feld geführt. Als Beispiele werden oft Firmen wie Amazon, Uber und Co. genannt, die durch eine konsequente Digitalisierung des Onlinehandels und der -logistik (Amazon) oder auch durch die digital vermittelte Nutzung bereits vorhandener Ressourcen (Uber) der ganzen Welt aufzeigen, wie man mit Digitalisierungsstrategien wirtschaftlich erfolgreich werden kann. Erstausrüster (Original Equipment Manufacturer, OEM) von Investitionsgütern fragen sich daher: Können wir mit der Digitalisierung ähnlich schnelle Erfolge erzielen und wenn ja, wie?

Erst einmal gilt es, das Thema Digitalisierung/IIoT für Produktionssysteme weiter einzugrenzen. Betrachtet werden mögliche Digitalisierungsschritte entlang des typischen Maschinenlebenszyklus, genauer: nur solche Maßnahmen, die sich auf Produkte, Services oder andere Leistungen beziehen, die einem Endanwender angeboten werden können. Nicht betrachtet werden völlig neue Technologien und Geschäftsmodelle, die zwar technisch denkbar sind, aber zurzeit noch keinen rechtlichen Rahmen haben (z. B. Machine-to-Machine Order & Payment).

OEM müssen sich stellen

Auf einen grundsätzlichen Aspekt soll vorab eingegangen werden. Manch Experte stellt infrage, dass die Digitalisierung und IIoT-Technologien im Maschinen- und Anlagenbau überhaupt das Potenzial haben, grundlegende oder gar disruptive Veränderungen der bestehenden Businessmodelle herbeizuführen. Der Autor, Business-Angel und frühere CTO von IBM, Gunter Dueck, schreibt dazu: „Wenn die Sintflut kommt, so baue Schiffe, keine Deiche … Bauen wir Schiffe zum Übersetzen auf den digitalen Zukunftskontinent? Das würde bedeuten, wir suchten nach digitalen Innovationen, die unser neues Zeitalter prägen.“ Die Studie „Digitalisierung im Maschinenbau“ der Hans-Böckler-Stiftung von 2018 wird konkreter und zitiert einen Experten aus einem deutschen Unternehmen: „Wir bleiben definitiv Maschinenbauer und werden nicht zum Softwarehaus. Aber wir brauchen Software und Vernetzung, um unsere Maschinen besser verkaufen zu können und attraktiv zu halten. Mit Digitalisierung wollen wir den Kunden helfen, ihre Probleme besser zu lösen. Vor allem wollen wir mit den digitalen Möglichkeiten dafür sorgen, dass sich keiner zwischen uns und die Kunden schiebt. Das ist eine Vorwärtsstrategie, gepaart mit einer Absicherungsstrategie, damit uns nicht irgendein Disruptor – Amazon, Google, Microsoft oder so – am Schluss den Kunden entfremdet.“ Letztlich lässt der Konkurrenzdruck also den OEM für Investitionsgüter keine andere Chance: Sie müssen sich der aufkommenden Digitalisierung stellen!

Es geht also nicht um das Ob, sondern um das Wie. Der gegenwärtige Stand der Digitalisierung und die erforderlichen Prioritäten im Maschinen- und Anlagenbau aber werden von den Beteiligten ganz unterschiedlich bewertet. Die IMPULS-Stiftung des Verbands Deutscher Maschinen- und Anlagenbau (VDMA) z. B. zog im Vorwort zu einer Studie von 2016 folgendes Resümee: „Industrie 4.0 ist im deutschen Maschinen- und Anlagenbau angekommen. Vor allem als Anbieter digital vernetzter Technologien und Services nehmen die Unternehmen eine Führungsrolle ein. Für die Kunden in aller Welt entstehen zusätzliche Mehrwerte.“

Gunther Kegel, Vorstandvorsitzender von Pepperl + Fuchs und aktueller ZVEI-Präsident (deutscher Zentralverband Elektrotechnik- und Elektronikindustrie), sagte in einem Interview im Juni 2018: „Ich finde aber, dass unsere Bewegungsgeschwindigkeit eher schleppend ist. Die Möglichkeiten sind so vielfältig, dass man sehr bewusst auswählen muss, für welche der vielen Versprechungen Ressourcen eingesetzt werden, man Freiheitsgrade erlaubt und vielleicht etwas Neues etabliert. Es gilt abzuwägen, was umgesetzt werden muss und was noch nicht, weil es noch zu weit entfernt scheint.“

Die Aussagen zeigen, wie unterschiedlich die Situation im Maschinenbau von den Akteuren selbst bewertet wird. Die Commerzbank AG versuchte Ende 2019 die Digitalisierung im deutschen Maschinenbau quantitativ zu erfassen: „Eine entscheidende Entwicklung zum digitalen Unternehmen ist die Integration von Plattformlösungen, sowohl auf der Prozess- und der Service- als auch auf der Vertriebsebene. Mittlerweile geben drei von vier Unternehmen der Branche an, dass solche IIoT-Plattformen eine Bedeutung für sie haben, fast 30 Prozent setzten bereits entsprechende Lösungen ein.“ Also hatte da über die Hälfte der deutschen Maschinen- und Anlagenbauer noch keine Maßnahmen zum Thema Digitalisierung/IIoT ergriffen. In anderen Ländern mit einer vergleichbaren Maschinenbauindustrie ist die Situation ähnlich.

Erfolgsmuster und Empfehlungen

Doch welche Erfolgsmuster lassen sich bei Maschinenbaukunden der HARTING Technologiegruppe beobachten, und welche konkreten Schritte sind zu empfehlen?

Als OEM für Produktionssysteme muss man die wichtigsten Player im Bereich Digitalisierung/IIoT der Branche identifizieren und sich deren Rolle, Fähigkeiten und Interessen vergegenwärtigen:

OEM – Anbieter von einzelnen Maschinenmodulen oder komplexen Maschinen/Anlagen – haben das Know-how, dem Maschinenanwender die Key-Funktionen als wichtigstes Differenzierungsmerkmal wirtschaftlich erfolgreich anzubieten und diese auch um digitale IIoT-Komponenten und Dienste zu erweitern;

Zulieferer von Automatisierungskomponenten – Anbieter von SPS, CNC, Industrie-PC, HMI, Antriebssystemen, Messtechnik, Sensoren etc. – stellen schon lange hauptsächlich digitale, Controller-basierende Systeme her. Diese verwenden digitale Signale und Informationen für die unmittelbare Steuerung von Maschinen und Prozessen und können diese problemlos auch weiter aggregieren.

Softwareanbieter für Produktionssteuerung auf der Fabrik-/Unternehmensebene – Anbieter von ERP-, MES- und ähnlichen Managementsoftwaresystemen – verfügen über extrem viel Know-how hinsichtlich Steuerung von Unternehmensprozessen und Handhabung großer Datenmengen. Sie haben aber selten einen direkten Zugang zu den maschinen- und prozessnahen Daten.

Plattformanbieter für neue Businessmodelle – im Investitionsgüterbereich noch wenig vertreten – sind im B2C-Bereich bekannte Namen, z. B. Amazon und Co. Aber auch im B2B tut sich etwas, denn die wachsende Nachfrage nach Subskriptionsmodellen (Pay per Use, Pay per Month, Pay per Unit usw.) weckt bei diesen Anbietern Hoffnungen, sich mit nutzen- und serviceorientierten Modellen am Markt etablieren zu können.

Verbände und Kooperationen für Digitalisierung und IIoT – strategische Allianzen zwischen Maschinenbau- und Softwareunternehmen – verfolgen oft das Ziel, ein offenes, herstellerneutrales und auf führenden Software- und Kommunikationstechnologien basierendes IIoT-Umfeld und entsprechende Standards zu schaffen (z. B. Open Industry 4.0 Alliance: Endress + Hauser, KUKA, MULTIVAC, Pepperl + Fuchs, SAP, SVA, Voith et al.; Open-Manufacturing-Plattform: BMW und Microsoft, umati: Werkzeugmaschinen etc.

Anwender und Betreiber von Maschinen und Anlagen verfügen einerseits über das größte Expertenwissen in der alltäglichen Anwendung von Maschinen und Anlagen und den damit einhergehenden Technologien. Sie wissen auch am meisten über die Probleme im Hintergrund, sie sind andererseits aber auch die stärksten „Profiteure“ der fortschreitenden technischen Entwicklung, einschließlich der Digitalisierung in all ihren Facetten.

Die Digitalisierung im Bereich der Investitionsgüter kann zudem nicht als isolierter Trend betrachtet werden, sie muss eingebettet sein in die aktuellen Trends. Die wichtigsten sind:

• „Industrie 4.0/industrielle Fertigung von individuellen Produkten“ – Endanwender erwarten eine zunehmend hohe Variabilität der Produktionssysteme. Es muss möglich sein, eine möglichst große Bandbreite von Produkten in kleinen bis mittleren Stückzahlen mit der gleichen Anlage zu fertigen.

• Produktionsanlagen müssen skalierbar sein und Optionen für die kostengünstige nachträgliche Erweiterung bestehender Systeme hinsichtlich Kapazität und Ausbringung bieten.

• Sinkende Margen der OEM bei Neuanlagen bei gleichzeitig hohen Erwartungen von Endanwendern an Wartung und Service machen die Erweiterung LCC-basierender Businessmodelle (Life Cycle Costs, LCC; Lebenszykluskosten) um neue Businesskonzepte (inklusive Wartungs-, Service, Retrofit-Leistungen, z. B. Predictive Maintenance) auch für die OEM immer wirtschaftlicher und daher sinnvoller.

• Die Erwartungen der Anwender an die Interoperabilität von Maschinenmodulen und Subsystemen steigen ständig. Maschinen und Maschinenmodule unterschiedlicher Anbieter sollen möglichst einfach in einer Produktionslinie zu kombinieren sein. Für die OEM ergibt sich daraus eine größere Vergleichbarkeit und ein schärferer Wettbewerb.

All diese Anforderungen lassen sich im Maschinen- und Anlagenbau sowohl technisch als auch betriebswirtschaftlich sehr effizient nur dann „unter einen Hut“ bringen, wenn die Produktionssysteme konsequent modularisiert, skalierbar in unterschiedlichen Ausbaustufen und in letzter Konsequenz auch vernetzbar angeboten werden. Nur mit modularen, vernetzten Maschinen wird man langfristig wirtschaftlich erfolgreich sein. So kommt es, dass gerade die Modularität und die Möglichkeiten der Skalierbarkeit und Erweiterbarkeit bestehender Systeme – ein State of the Art der „Hardware“ im modernen Maschinenbau – aus heutiger Sicht auch den Schlüssel zum Erfolg der Digitalisierung (IIoT) bilden!

Das verdeutlichen auch zwei Beispiele aus „artverwandten“ Bereichen: Die Modularisierung heutiger industrieller SPS-, CNC- und HMI-Systeme ist sprichwörtlich. Die Hardware und die Entwicklungsumgebung dazu wird für jede konkrete Anwendung nach dem Prinzip „nur so viel wie nötig“ ausgelegt. Aber bei Bedarf können diese auch für nachträgliche Nachrüstungen ausgelegt sein, das gilt insbesondere für die Datenschnittstellen. Dabei ist auch nachträgliches Erweitern, das „Mitwachsen“ einer Steuerungssoftware in ausgelieferten Systemen, im Prinzip kein Problem – und nur durch das Know-how des jeweiligen OEM-Anbieters begrenzt.

Die Skalierbarkeit hochleistungsfähiger Antriebssysteme, die aus einem Servo-Inverter und einem Servo-Motor bestehen, ist heute sehr oft herstellerseitig nicht durch die Hardware realisiert, sondern lediglich durch die Software (ähnlich wie das Chip-Tuning bei den Verbrennungsmotoren). So ist bei einfachen und High-End-Produkten die Hardware identisch, und nur die Software bestimmt die Funktionalität und die Performance eines konkreten Systems beim Kunden.

Da der wirtschaftliche Erfolg durch Digitalisierung im Maschinenbau von Segment zu Segment sehr unterschiedlich sein kann und u. a. von Unternehmensschwerpunkten und Businessmodellen abhängt, wird hier ganz bewusst darauf verzichtet, Empfehlungen auszusprechen. Für eine Beantwortung dieser Fragen sollte man aktuelle Studien hinzuziehen, etwa „Industrie 4.0 Barometer/Zusammenfassung 2019“ von MHP, die „Marktstudie Industrielle Kommunikation/Industrie 4.0“ von VDMA/M. Rothhöft oder die sehr aktuelle Studie „Kundenzentrierung als Chance für den digitalen Durchbruch“ von VDMA/McKinsey & Company.

Wie kann die Digitalisierung für einen OEM erfolgreich gestaltet werden?

Wertet man die Erfahrungen von HARTING-Kunden in unterschiedlichen Subsegmenten des Maschinenbaus und in unterschiedlichen Ländern aus, sind zunächst drei Aspekte zu bearbeiten.

Die Funktionen und bestehenden Softwareelemente des Ausgangssystem sind zu priorisieren: Key-Funktionen, die die Kernkompetenz des OEM widerspiegeln; Grundfunktionen, die über das gesamte System hinweg gelten, aber nicht das Kern-Know-how betreffen; Add-on- oder Hilfsfunktionen, die für den OEM und den Endanwender zweitrangig sind und meistens als Subsysteme eingekauft werden.

Danach das Expertenwissen der Endanwender (Kunden) und eigener Experten über mögliche Digitalisierungsprojekte sammeln und hochpriorisierte Funktionen und Softwareelemente bevorzugen. Eventuell mit dem Know-how der Wettbewerber vergleichen und daraus eine Anforderungsliste erarbeiten. Diese muss durchgehend modular aufgebaut und so konkret wie möglich auf priorisierte Funktionen mit dazugehöriger Software ausgerichtet sein.

Nun gilt es, die Machbarkeit der Digitalisierung für einzelne Funktionsmodule abzuschätzen. Bei diesem Schritt empfiehlt es sich, alle eigenen OEM-Experten entlang der Leistungserbringungskette – Entwicklung und Konstruktion, Projektierung und Vertrieb, Fertigung und Montage, Dokumentation, Service und After-Sales-Dienste – zu beteiligen. Zudem können Bewertungen von externen Spezialisten eingeholt werden und eventuell bereits ausgearbeitete Festlegungen oder Standards als Vorlage dienen (z. B. von umati). Erinnern Sie sich an den Satz: „Wir bleiben definitiv Maschinenbauer und werden nicht zum Softwarehaus.“

Die größten Herausforderungen

Die größten Herausforderungen für die OEM bei diesen Schritten sind: der Widerspruch zwischen den vielfältigen individuellen Anforderungen der Kunden an die Maschinen und der wirtschaftlichen Notwendigkeit, die Zahl der dafür erforderlichen Module/Prozesse (insbesondere für Key-Funktionen) kleinzuhalten. Dieses Problem lösen die OEM bereits heute durch konsequente „Zerlegung“ ihrer Systeme in logische Einheiten und Modularisierung.

Um bei der Digitalisierung hier wirtschaftlich zu handeln, sollte Folgendes berücksichtigt werden: Man sollte möglichst viele bereits vorhandene technologische und maschinennahe Daten verwenden und diese auf der untersten modularen Ebene im Sinne der künftigen Digitalisierungsprojekte aggregieren. Es gilt, vorhandene Quellen, Daten und Maschinen- und Prozessmodelle zu nutzen, die ohnehin vorhanden sind. Besonders zu beachten ist die früher nicht oder wenig genutzte „Intelligenz“ der Automatisierungskomponenten, wie Antriebe, Sensoren für Maschinen- oder Prozesszustände etc. Auf allen höheren Ebenen (Edge und höher) sollte man auf möglichst offene, zukunftsgerichtete Standards bei physikalischen Schnittstellen sowie auf die aktuellsten Software- und Kommunikationsprotokolle setzen.

Zu groß angelegte und wenig konkret ausgearbeitete Ziele gepaart mit zu hohen Erwartungen hinsichtlich der wirtschaftlichen Effekte der Digitalisierung führen zu Frustration. Einschlägige Projekte werden seitens des OEM-Managements einerseits häufig mit Erwartungen überfrachtet, andererseits aber auch nur ungenügend mit Ressourcen ausgestattet. Für die Entwicklung, Implementierung und laufende Betreuung von Digitalisierungsprojekten empfiehlt es sich deshalb vor allem, nicht alles sofort erreichen zu wollen. Es gilt vielmehr:

• Teilprojekte sollten modulbezogen definiert sein und sich auf hochpriorisierte Key-Funktionen konzentrieren.

• Die Auslegung der Schnittstellen auf der physikalischen Ebene wie auf der Ebene der Daten sollte jeweils möglichst dem neuesten Stand der Technik entsprechen und offen sein für nachträgliche Software-Updates und Erweiterungen (vor allem auch beim Endanwender).

• Die Mitwirkenden sollten in interdisziplinäre Projektgruppen eingeteilt werden, sodass einerseits ein ständiger dynamischer Informationsaustausch stattfinden kann, andererseits ein Zugriff auf die Managementebene des OEM zwecks Zielkorrektur jederzeit kurzfristig möglich ist.

Somit gilt als übergeordnete Regel: Wenn die Modularität der Digitalisierungsprojekte (die „Software“) der Modularität der Maschinen und Anlagen (der „Hardware“) folgt und mit neuesten physikalischen und Datenschnittstellen versehen ist, dann hat man als OEM ein wirtschaftlich und technisch optimal ausgelegtes System für die gegenwärtigen Kundenanforderungen. Dieses ist dann auch bestmöglich gerüstet, um die ständig wachsenden und teilweise noch unbekannten künftigen Anforderungen zu bewältigen!

Schnittstellen spielen eine wichtige Rolle in modularen, vernetzten Produktionssystemen: Sie sind die „Lebensadern, Nervenbahnen und Synapsen“ und schaffen die nötige Infrastruktur für die Modul- und Maschinenübergänge, den Edge-Bereich, die Fabrik- und weitere übergeordnete Ebenen. Die HARTING Technologiegruppe stellt Lösungen für alle Interfaces bereit, die in der modernen und zukünftigen Steuerungs-, Antriebs-, HMI- und Kommunikationstechnik für Produktionssysteme gebraucht werden, um die Digitalisierung in diesem Bereich ohne funktionelle Einschränkungen zu implementieren und weiterzuführen. (JD)

DER AUTOR

Jakob Dück ist Global Industrie Segment Manager bei der Harting Technologiegruppe

INFO-BOX

Über HARTING

Die HARTING Technologiegruppe ist ein weltweit führender Anbieter von industrieller Verbindungstechnik für Data, Signal und Power. Darüber hinaus stellt das Unternehmen auch Kassenzonen für den Einzelhandel, elektromagnetische Aktuatoren für den automotiven und industriellen Serieneinsatz, Ladeequipment für Elektrofahrzeuge sowie Hard- und Software für Kunden und Anwendungen u. a. in der Automatisierungstechnik, im Maschinen- und Anlagenbau, in der Robotik und im Bereich Transportation her.

www.harting.com